ترکخوردگی در عایق رطوبتی یکی از مشکلات متداول در سازههای ساختمانی است که در صورت بیتوجهی میتواند به نفوذ آب، تخریب اجزای زیرین و کاهش مقاومت سازه منجر شود. این مشکل اغلب به دلیل تغییرات شدید دما، اجرای ناصحیح، نشست ساختمان یا استفاده از متریال نامرغوب ایجاد میشود. ترمیم اصولی این ترکها نیازمند آگاهی فنی، استفاده از مواد باکیفیت و رعایت مراحل دقیق اجرا است. بیتوجهی به علت اصلی ترکخوردگی، حتی پس از ترمیم، منجر به تکرار آسیب خواهد شد. ازاینرو، بررسی دقیق شرایط محیطی و نوع عایق برای انتخاب روش مناسب ترمیم بسیار اهمیت دارد. در این مقاله به روشهای اصولی برای ترمیم ترکهای عایق رطوبتی پرداخته میشود تا با رعایت نکات اجرایی و فنی، بتوان دوام و عملکرد عایق را در برابر نفوذ رطوبت به میزان قابل توجهی افزایش داد و از هزینههای سنگین تعمیرات بعدی جلوگیری کرد.

شناسایی علت ترکخوردگی در عایق رطوبتی

پیش از هرگونه اقدام برای ترمیم، شناسایی علت اصلی ترکخوردگی در عایق رطوبتی ایزوگام اهمیت فراوانی دارد. ترکها در ایزوگام ممکن است به دلیل تغییرات دمایی شدید، انقباض و انبساط متوالی لایههای قیری، اجرای نادرست یا استفاده از ایزوگام بیکیفیت ایجاد شوند. در برخی موارد نیز نشست سازه، حرکت جزئی ساختمان یا عدم چسبندگی کامل لایه ایزوگام به سطح زیرکار موجب شکست و جدایی در بخشهایی از عایق میشود. شناسایی دقیق منبع آسیب به نصاب یا مهندس مجری کمک میکند تا بهترین روش ترمیم، اعم از وصله حرارتی یا تعویض موضعی لایه، انتخاب شود. در صورت ترمیم سطحی بدون بررسی علت اصلی، ترکها پس از مدت کوتاهی دوباره ظاهر خواهند شد. بنابراین بررسی کامل محیط، کیفیت ایزوگام، شرایط نصب و میزان حرارتدهی اولیه، نخستین گام در ترمیم اصولی و ماندگار است. این کار باید با دقت و توسط نیروی متخصص انجام شود تا از تکرار آسیب جلوگیری گردد.

آمادهسازی دقیق سطح پیش از ترمیم

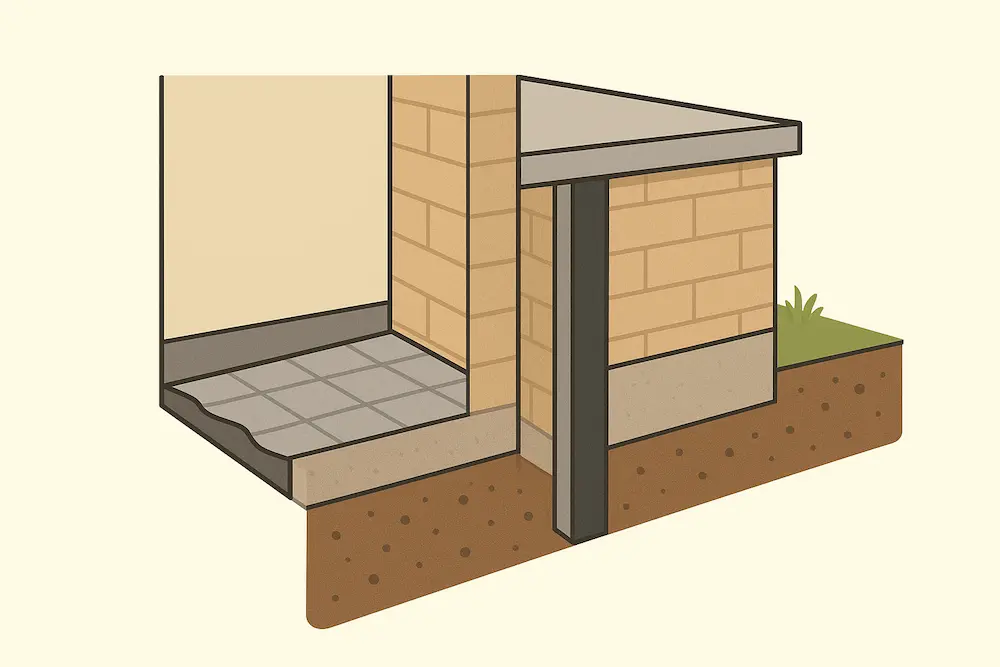

برای دستیابی به نتیجه مطلوب در ترمیم ترکهای عایق رطوبتی، آمادهسازی سطح یکی از مهمترین مراحل محسوب میشود. سطح ترکخورده باید از هرگونه گرد و غبار، چربی، قیر جداشده یا رطوبت پاک شود تا چسبندگی مواد ترمیمی بهدرستی انجام گیرد. ابتدا بخشهای آسیبدیده باید با کاردک یا برس فلزی تمیز و صاف شوند. سپس در صورت وجود رطوبت، سطح باید کاملا خشک گردد تا از جداشدگی مجدد جلوگیری شود. در این مرحله میتوان از پرایمر مخصوص استفاده کرد تا چسبندگی بین لایه قدیمی و مواد جدید افزایش یابد. آمادهسازی اصولی سطح موجب میشود ماده ترمیمی به شکل یکنواخت و پایدار روی سطح بنشیند و از نفوذ رطوبت در آینده جلوگیری کند. این مرحله پایهایترین گام در ترمیم موفق و بادوام ترکهای عایق است.

کیفیت زیرسازی تأثیر مستقیم بر دوام و مقاومت عایق رطوبتی در برابر ترکخوردگی دارد. زیرسازی نامناسب میتواند باعث نشست سطح، تغییر شکل لایهها و در نهایت شکست عایق شود. پیش از اجرای عایق، باید سطح با دقت تراز، خشک و عاری از هرگونه ناهمواری باشد. استفاده از مصالح بیکیفیت یا ملات ناصاف میتواند در آینده موجب بروز ترک در نقاط اتصال شود. در فضاهایی مانند سرویسهای بهداشتی یا پشتبامها، وجود شیب مناسب برای هدایت آب از اهمیت بالایی برخوردار است. اگر آب در نقاطی تجمع پیدا کند، فشار رطوبتی ایجادشده موجب جداشدگی لایهها میشود. بنابراین اجرای زیرسازی اصولی، پایهایترین اقدام برای جلوگیری از ترکخوردگی و افزایش ماندگاری عایق رطوبتی محسوب میشود و هرگونه سهلانگاری در این مرحله میتواند کل فرآیند عایقکاری را بیاثر کند.

انتخاب مواد ترمیمی مناسب با نوع عایق

انتخاب صحیح مواد ترمیمی بر اساس نوع عایق، نقشی تعیینکننده در کیفیت و ماندگاری کار دارد. در عایقهای ایزوگامی، استفاده از نوارهای تعمیر مخصوص یا چسبهای قیری حرارتی بهترین گزینه است که با حرارت مناسب به سطح میچسبند و مانع نفوذ آب میشوند. در عایقهای مایع مانند پلیمری یا اکریلیک نیز باید از مواد همجنس و مقاوم در برابر اشعه فرابنفش استفاده شود تا دوام بیشتری داشته باشند. برای ترکهای عمیقتر، ترکیبات فایبرگلاس یا ملاتهای ضدآب انتخاب مناسبی هستند. انتخاب نادرست مواد میتواند باعث ناسازگاری شیمیایی و ترک مجدد شود. همچنین لازم است هنگام ترمیم ایزوگام، به قیمت ایزوگام و مواد مصرفی نیز توجه شود، زیرا محصولات ارزان و بیکیفیت در مدت کوتاهی کارایی خود را از دست میدهند. استفاده از متریال استاندارد و تاییدشده، هرچند هزینه اولیه بالاتری دارد، اما موجب افزایش طول عمر، کاهش هزینههای آتی و حفظ عملکرد عایق در بلندمدت خواهد شد.

انتخاب متریال مناسب نه تنها در ترمیم ترکها بلکه در پیشگیری از ترک مجدد نیز اهمیت ویژهای دارد. متریالهای پلیمری و ترکیبات الاستومری به دلیل خاصیت کشسانی بالا، مقاومت بیشتری در برابر انقباض و انبساط دارند. در مقابل، مواد سخت یا بیانعطاف در برابر تغییرات دمایی سریعتر دچار شکست میشوند. هنگام انتخاب عایق جدید یا مواد ترمیمی، باید محصولاتی انتخاب شوند که با شرایط اقلیمی محل پروژه سازگار باشند. در مناطق گرم و آفتابی، استفاده از مواد مقاوم در برابر اشعه فرابنفش ضروری است، در حالی که در مناطق سردسیر، انعطافپذیری و مقاومت در برابر یخزدگی اهمیت بیشتری دارد. ترکیب صحیح متریال و استفاده از برندهای معتبر باعث کاهش احتمال ترکخوردگی مجدد و افزایش عمر مفید کل سیستم عایق خواهد شد.

اجرای دقیق لایههای ترمیمی

پس از انتخاب مواد مناسب، اجرای دقیق لایههای ترمیمی باید با ظرافت و دقت بالا انجام گیرد تا پوشش کاملی بر سطح ترکخورده ایجاد شود. در عایقهای ایزوگامی، لایه تعمیر باید با حرارت یکنواخت نصب شود تا ماده قیری بهصورت کامل به سطح بچسبد. در ایزوگام مایع، پخش یکنواخت و ضخامت استاندارد هر لایه اهمیت زیادی دارد. باید از ایجاد حباب، شکاف یا فضای خالی جلوگیری شود تا مقاومت در برابر نفوذ آب حفظ گردد. همچنین میزان همپوشانی لایهها باید کافی باشد تا آب نتواند از درزها عبور کند. کنترل دمای محیط، رعایت زمان خشک شدن و استفاده از ابزار استاندارد در این مرحله از اهمیت بالایی برخوردار است. اجرای دقیق لایههای ترمیمی، دوام کار را تضمین کرده و احتمال آسیب مجدد را کاهش میدهد.

در فرآیند ترمیم ترکهای عایق رطوبتی، اشتباهات متداولی وجود دارد که باعث کاهش کیفیت و دوام کار میشود. یکی از خطاهای رایج، ترمیم سطحی بدون حذف بخشهای آسیبدیده است. در چنین حالتی مواد ترمیمی بر روی سطح ناسالم قرار گرفته و پس از مدت کوتاهی جدا میشوند. اشتباه دیگر، استفاده از مواد نامتناسب با نوع عایق اصلی است که موجب واکنش شیمیایی و پوسته شدن لایهها میشود. برخی مجریان نیز در زمان اجرا، دما و رطوبت محیط را نادیده میگیرند که این امر باعث کاهش چسبندگی مواد خواهد شد. استفاده از ابزار نامناسب، مانند شعله بیش از حد یا برسهای زبر، نیز به سطح آسیب میزند. آگاهی از این خطاها و جلوگیری از تکرار آنها، کلید موفقیت در ترمیم اصولی و پایدار ترکهای عایق است.

| مرحله اجرا | توضیحات فنی | هدف از اجرا | نکات مهم اجرایی |

|---|---|---|---|

| آمادهسازی ناحیه آسیبدیده | حذف بخشهای جداشده یا ضعیف عایق و تمیز کردن کامل سطح از گرد و غبار و چربی | ایجاد چسبندگی کامل بین لایه جدید و سطح زیرین | سطح باید خشک، تمیز و بدون آلودگی باشد. |

| انتخاب نوع ماده ترمیمی | تعیین نوع ماده بر اساس نوع عایق (ایزوگام، پلیمری، قیری و غیره) | سازگاری شیمیایی و فیزیکی بین لایهها | از مواد تاییدشده و باکیفیت استفاده شود. |

| اعمال لایه اول ترمیمی | پخش یکنواخت ماده روی سطح ترکخورده یا ناحیه آسیبدیده | پر کردن ترکها و یکپارچهسازی سطح | ضخامت لایه باید مطابق دستور تولیدکننده باشد. |

| نصب یا اعمال لایه دوم محافظ | افزودن لایه تقویتی مانند پارچه فایبرگلاس یا رول ایزوگام در محل ترمیم | افزایش مقاومت مکانیکی و جلوگیری از شکست مجدد | باید با دقت و همپوشانی مناسب نصب شود. |

| تثبیت نهایی با حرارت یا خشک شدن طبیعی | در ایزوگام از حرارت یکنواخت و در عایقهای مایع از خشک شدن تدریجی استفاده میشود | ایجاد پیوند کامل بین لایهها و افزایش دوام | از حرارت زیاد یا خشک شدن سریع پرهیز شود. |

| بازرسی و تست نهایی عایق ترمیمشده | بررسی چسبندگی، یکنواختی و عدم وجود حباب یا فضای خالی | اطمینان از ترمیم کامل و عملکرد صحیح عایق | در صورت وجود نقص، ترمیم مجدد قبل از بهرهبرداری انجام شود. |

اجرای دقیق لایههای ترمیمی، مهمترین بخش در فرآیند بازسازی عایق رطوبتی محسوب میشود، زیرا کوچکترین خطا در این مرحله میتواند باعث نفوذ مجدد رطوبت و از بین رفتن کل سیستم عایق شود. برای دستیابی به نتیجه مطلوب، باید تمامی مراحل از آمادهسازی سطح تا تثبیت نهایی با دقت و رعایت اصول فنی انجام گیرد. انتخاب ماده مناسب، کنترل ضخامت لایهها، ایجاد همپوشانی کافی و استفاده از حرارت یکنواخت در نصب ایزوگام از عوامل اصلی موفقیت در ترمیم است. همچنین بازرسی دقیق پس از اجرا، تضمینکننده عملکرد صحیح و دوام بلندمدت عایق خواهد بود. در واقع اجرای لایههای ترمیمی، مرحلهای حساس و تعیینکننده است که کیفیت آن مستقیما بر طول عمر، چسبندگی و مقاومت نهایی عایق رطوبتی تأثیر میگذارد. رعایت اصول استاندارد در این فرآیند، بهترین راه برای حفظ عملکرد عایق و جلوگیری از آسیبهای آینده است.

توجه به شرایط محیطی در هنگام ترمیم

شرایط محیطی هنگام نصب ایزوگام تاثیر مستقیم بر کیفیت نهایی کار دارد. اجرای عملیات نباید در هوای سرد، مرطوب یا هنگام بارندگی انجام شود، زیرا در چنین شرایطی چسبندگی قیر به سطح کاهش یافته و ایزوگام بهدرستی نمیچسبد. بهترین زمان برای نصب یا ترمیم ایزوگام، زمانی است که دمای هوا بین ۱۰ تا ۳۰ درجه سانتیگراد بوده و سطح کاملا خشک باشد. تابش مستقیم آفتاب در میانه روز نیز میتواند باعث ذوب بیش از حد قیر و تبخیر سریع مواد شود، به همین دلیل بهتر است عملیات در ساعات خنکتر روز مانند صبح زود یا عصر انجام گیرد. در مناطق با رطوبت بالا، استفاده از دمندههای حرارتی یا تهویه مناسب ضروری است تا سطح کاملا خشک بماند. رعایت این شرایط محیطی در هنگام نصب ایزوگام، موجب چسبندگی کامل، دوام بیشتر و جلوگیری از ترکخوردگی و جداشدگی در آینده خواهد شد.

پیشرفت فناوری باعث تولید مواد جدید و کارآمد در حوزه عایقکاری شده است. امروزه از نانوپوششها و ترکیبات پلیمری انعطافپذیر برای ترمیم ترکها استفاده میشود که ضمن مقاومت بالا، دارای چسبندگی عالی هستند. این محصولات قابلیت پر کردن شکافهای ریز را دارند و پس از خشک شدن، سطحی یکپارچه و ضدآب ایجاد میکنند. برخی از این پوششها خاصیت خودترمیمی دارند و در برابر اشعه فرابنفش یا مواد شیمیایی مقاومت بالایی نشان میدهند. استفاده از فناوری نانو در عایقکاری، علاوه بر افزایش دوام، هزینههای نگهداری در بلندمدت را نیز کاهش میدهد. با بهکارگیری این فناوریها، میتوان ترکهای موجود را بدون نیاز به تخریب گسترده ترمیم کرد و کارایی سیستم عایق را برای سالها حفظ نمود. این روشها آیندهای نوین در صنعت عایقکاری رطوبتی به شمار میآیند.

نقش نیروی متخصص در ترمیم اصولی ترکها

ترمیم ترکهای عایق رطوبتی نیازمند تخصص، تجربه و دقت فنی بالا است. اجرای ناصحیح توسط نیروی غیرحرفهای میتواند باعث تشدید آسیب و کاهش عمر مفید عایق شود. نیروی متخصص قادر است نوع ترک، میزان خرابی و مناسبترین روش ترمیم را با دقت تشخیص دهد. همچنین از ابزار استاندارد، حرارت مناسب و مواد سازگار با نوع عایق استفاده میکند تا چسبندگی کامل ایجاد گردد. متخصصان با تجربه میدانند در هر شرایط محیطی چه میزان زمان برای تثبیت لایه لازم است. علاوه بر این، کنترل نهایی پس از اجرا نیز بخش مهمی از کار آنهاست. در نتیجه استفاده از نیروی کار متخصص، علاوه بر کاهش احتمال خطا، موجب افزایش دوام، پایداری و کارایی عایق در بلندمدت میشود.

نظارت فنی دقیق در مرحله ترمیم عایق رطوبتی، نقشی کلیدی در تضمین کیفیت نهایی کار دارد. حضور ناظر متخصص باعث میشود تمامی مراحل از آمادهسازی سطح تا اجرای لایههای جدید مطابق استاندارد انجام شود. ناظر فنی باید مواد مصرفی، دمای محیط، ضخامت لایهها و نحوه چسبندگی را بررسی کند. در پروژههای بزرگ، انجام تستهای کنترل کیفیت مانند آزمایش چسبندگی یا تست آببندی پس از اجرا ضروری است. نبود نظارت فنی مناسب ممکن است باعث خطاهایی شود که در کوتاهمدت قابل مشاهده نیستند اما در آینده خسارتهای سنگینی ایجاد خواهند کرد. اجرای ترمیم تحت نظارت مهندسی، موجب افزایش دوام، صرفهجویی در هزینههای تعمیرات و اطمینان از عملکرد صحیح عایق در برابر نفوذ رطوبت خواهد شد.

استفاده از پوششهای محافظ پس از ترمیم

پس از اتمام عملیات ترمیم، اجرای پوششهای محافظ توسط نصاب ایزوگام حرفهای مرحلهای ضروری برای افزایش دوام و مقاومت عایق است. این پوششها از لایه ترمیمشده در برابر تابش مستقیم آفتاب، رطوبت، گردوغبار و آسیبهای مکانیکی محافظت میکنند. نصاب ایزوگام با تجربه میداند که در فضاهای باز مانند پشتبامها، استفاده از رنگهای مقاوم در برابر اشعه فرابنفش یا پوششهای قیری سبک تا چه اندازه در جلوگیری از خشک شدن و ترک مجدد مؤثر است. در محیطهای صنعتی یا پررفتوآمد نیز، او میتواند لایههای سیمانی یا پلییورتان را برای تقویت استحکام سطح بهدرستی اجرا کند. انتخاب و نصب صحیح این پوششها نهتنها از ترک مجدد جلوگیری میکند بلکه ظاهر سطح را بهبود میبخشد و نیاز به تعمیرات زودهنگام را کاهش میدهد. در نهایت، اجرای مرحله محافظتی توسط نصاب ایزوگام ماهر، تضمینکننده پایداری و عملکرد بلندمدت سیستم عایق در برابر عوامل محیطی خواهد بود.

پس از اتمام فرآیند ترمیم، نگهداری منظم و پایش دورهای از ضروریترین اقدامات برای حفظ دوام عایق است. ترکهای ریز ممکن است در اثر شرایط جوی، تردد یا نشست سازه دوباره ظاهر شوند، بنابراین بررسی منظم سطح عایق ضروری است. تمیز کردن مسیرهای آبرو، اطمینان از تخلیه صحیح آب باران و جلوگیری از تجمع رطوبت در نقاط خاص از مهمترین مراحل نگهداری محسوب میشود. در صورت مشاهده ترک یا جداشدگی جدید، باید بلافاصله اقدام به ترمیم شود تا از گسترش آسیب جلوگیری گردد. همچنین استفاده از رنگها یا پوششهای مقاوم میتواند در افزایش دوام عایق ترمیمشده موثر باشد. پایش مستمر و نگهداری پیشگیرانه، تضمینکننده عملکرد پایدار و طولانیمدت عایق رطوبتی است.

جمعبندی از ترکهای عایق رطوبتی

ترکخوردگی در عایق رطوبتی اگر بهصورت اصولی ترمیم نشود، میتواند موجب نفوذ رطوبت و آسیب جدی به سازه شود. برای جلوگیری از این مشکل، باید علت ترکخوردگی بهدرستی شناسایی، سطح بهطور کامل آماده و مواد ترمیمی متناسب با نوع عایق انتخاب شود. اجرای دقیق لایهها، رعایت شرایط محیطی و استفاده از نیروی متخصص از ارکان اصلی ترمیم موفق محسوب میشوند. همچنین استفاده از پوششهای محافظ پس از اتمام کار، نقش مهمی در افزایش عمر مفید عایق دارد. بهرهگیری از منابع معتبر و تخصصی مانند سایت ایزوگامت میتواند به انتخاب صحیح متریال، شناخت روشهای ترمیم اصولی و آگاهی از استانداردهای اجرایی کمک کند. ترکیب این عوامل موجب میشود ترکها بهطور کامل ترمیم شده و سیستم عایق عملکرد اولیه خود را بازیابد. در نتیجه، سازه در برابر نفوذ رطوبت مقاوم مانده و هزینههای نگهداری در بلندمدت به میزان قابل توجهی کاهش خواهد یافت.

دلیل اصلی ترکخوردگی در عایق رطوبتی چیست؟

تغییرات دمایی، اجرای نادرست، استفاده از ایزوگام بیکیفیت و نشست سازه از مهمترین دلایل ترکخوردگی عایق رطوبتی هستند.

بهترین زمان برای ترمیم ترکهای عایق رطوبتی چه موقع است؟

زمان مناسب برای ترمیم، فصلهای خشک سال مانند بهار و تابستان است تا چسبندگی مواد ترمیمی به سطح بهدرستی انجام شود.

آیا میتوان ترکهای سطحی ایزوگام را بدون تعویض کامل ترمیم کرد؟

بله، ترکهای جزئی را میتوان با چسبهای قیری، نوارهای ترمیمی یا پوششهای مایع مقاوم بهصورت موضعی اصلاح کرد.

هر چند وقت یکبار باید عایق رطوبتی بازرسی شود؟

بازرسی سالی یک تا دو بار، بهویژه پس از بارندگیهای شدید یا تغییرات دمایی زیاد، برای جلوگیری از گسترش ترکها توصیه میشود.